包装产品排版印刷以后,还需要经过过油/过胶,模切,上胶,折叠等等工艺才能成为我们实际看到得包装成品。而印刷后的这些供需统称为印后,即印刷后期的工作。

我们今天来介绍一下常见的几种印后工艺。

一,过油/上光 Varnishing:

一般纸质在印刷图案后,由于承印的表层对油墨的粘附性并不是特别强,轻微的摩擦很容易将印好的图案磨损掉,就是所谓的掉色。为了更好的保护印品,我们会进行过油或者过胶来进行保护。

一般情况下,对印品质量要求不是特别高的时候,我们会做过油处理,也就是常说的印油。是在印刷品表面涂(或喷、印)上一层无色透明的涂料油,经流平、干燥后,在印刷品表面形成一层薄且均匀的透明光亮层。

其实我们所说的印油和过油在印后工艺里统称过油工艺,但是他们是两种油料。过油工艺的涂料还包括了吸塑油,满版光 UV 油。

根据其表面亮度分光油和哑油和消光油,其区别在于成品的表面光泽度会有所不同,光油要亮一些,哑油类似雾面处理,消光油则更质感,对这光线时几乎没有反光。印油的保护效果比过油要差些。

虽然我们经常将上光和过油当成一种工艺来说,但是这两者的工艺还是不同的。

在印刷品表面涂(或喷、印)上一层无色透明的涂料,经流平、干燥、压光、固化后在印刷品表面形成一种薄而匀的透明光亮层,起到增强载体表面平滑度、保护印刷图文的精饰加工功能的工艺,被称为上光工艺。纸印刷品的上光加工工艺,包括 涂料 上光、UV 上光、珠光颜。

从定义上来看,上光似乎和过油并没有什么区别,而且这两者的英文释义都是 Varnishing, 但是请看下他们两者的工艺流程,

印油:印品—上磨光油—红外线干燥—晾晒—收品

上光:印品—上磨光油—红外线干燥—晾晒—压光—收品

没错,上光工艺是需要经过压光的,用电热丝加热经过抛光处理的金属极平滑表面,在 100-200kgf/cm2 的压力下,压印涂过上光油的印刷品表面,逐渐冷却后形成光亮的表面膜层。

而且上光后的产品在空白和浅色部分容易变色。

UV varnish

这个需要提出来说的原因是它需要用丝印技术将 UV 油墨或者各种 UV 油,印到承印物表面。虽然是丝网印刷,但属于印后工艺。

UV 分类很多,可以过胶印也可以直接印在油墨上,只是用的油墨不同,因为分类太多,就不一一介绍了,一般要求如果在过胶产品上做 UV,要过哑胶,过光胶即使使用 UV 光胶膜,效果也并不明显。

如果采用膜上 UV,则需要采用 UV 专用膜,否则 UV 容易脱落、其泡、开胶等现象,配合起凸、烫金等特殊工艺效果更佳。

过光油

过哑油

局部 UV

二,覆膜 Laminating:

又称“过塑”、“裱胶”、“贴膜”等,是指以透明塑料薄膜通过热压覆贴到印刷品表面,起保护及增加光泽的作用,也就是我们常说的过胶。它是通过辊涂装置将粘合剂涂布在塑料薄膜上,经热压滚筒加热,使薄膜软化,然后使涂布了底料的印刷品和薄膜相压压合,形成纸塑合一的覆膜产品。

其作用是:

1.覆膜的印刷品,表面更加平滑光亮,提高了印刷品的光泽度和牢度,延长了印刷品的使用寿命,同时塑料薄膜又起到防潮、防水、防污、耐磨、耐折、耐化学腐蚀等保护作用。

2.如果采用透明亮光薄膜覆膜,覆膜产品的印刷图文颜色更鲜艳,富有立体感,特别适合绿色食品等商品的包装.

3.如果采用哑光薄膜覆膜,能显著提高商品包装的档次和附加值。

4.覆膜可以很大程度地弥补印刷产品的质量缺陷,许多在印刷过程中出现的表观缺陷,经过覆膜以后(尤其是覆亚光膜后),都可以被遮盖。

6.印痕不易被破坏。

因此,但是如果覆膜纸张过薄,单面覆膜后会因为两面表面张力不同而打卷。因此需要平整度的印品需要覆膜的,纸张应该在 200g 以上,遇到实色部位有折痕工艺的必须使用覆膜工艺。

什么意思呢?有很多厚重的纸盒,在折叠的时候,如果折痕处是有颜色的,经过折叠,纸张表面受力会爆开,露出底白,非常难看。覆膜就可以解决这个问题。

但是覆膜工艺对生产环境和纸张洁净度要求比较高,表面有粉尘,亦或是平整度不够的纸张,很容易造成覆膜不上,或者后期起泡的可能,会影响整体美观。

有人不太分得清过油和覆膜的产品,因为当膜的厚度非常小的时候,加上透明度的不同,就没办法按照其光亮度来区分了。最简单的方法就是拿一个样品,在图文处用指甲抠一抠,涂层会被扣掉露出白底的就是过油的,覆膜的则会出现塑料薄膜被过度扯开始出现的波纹或者说是起泡。

覆光膜

覆哑膜

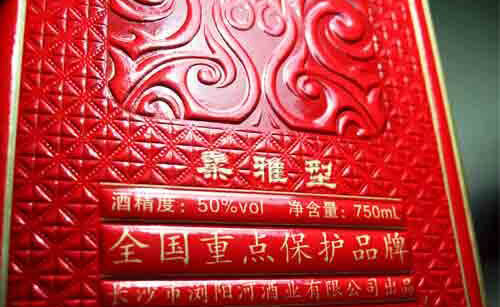

三,起凸/压凹/压纹 Embossing

总称为压印,靠压力使承印物体产生局部变化形成图案的工艺,是金属版腐蚀后成为压版和底版两块进行压合。分为便宜的普通腐蚀版和昂贵的激光浮雕版两种。

起凸:利用凸模板(阳模板)通过压力作用,将印刷品表面压印成具有立体感的浮雕状的图案(印刷品局部凸起)

压凹:利用凹模板(阴模板)通过压力作用,将印刷品表面压印成具有凹陷感的浮雕状的图案(印刷品局部凹陷)

起凸和压凹适用于 200g 以上的纸,机理感明显的高克重特种纸。并且不适合大面积的图案使用,也不适合字体过细,图片过小的地方,效果不佳价格还很昂贵,并且最好不要靠近产品的边缘。因此这种工艺常用于 LOGO,商标图案,品名等需要强调的部分。

压纹:利用雕刻纹路的金属辊加压后在纸张表面留下满版的纹路肌理。

经压纹后的印刷品表面呈现出深浅不同的图案和纹理,具有明显的浮雕立体感,增强了印刷品的艺术感染力。

起凸

压凹

压纹

四,烫印 Hot Stamping

我们俗称的烫金,烫银。将金属印版加热,施箔,在印刷品上压印出金色或者银色的文字或图案。

它是利用电化铝烫印箔主要是采用加热和加压的办法,将图案或文字转移到被烫印材料表面。

因为其图案清晰、美观,色彩鲜艳夺目,耐磨可以起到画龙点睛、突出设计主题的作用,特别是配合压纹起凸用于商标、注册名上,效果更为显著。并且特殊的烫金工艺,如全息定位烫印商标标示是普遍使用的一种防伪印刷。

随着印刷技术的发展,出现了立体烫金,也称凹凸烫、三维烫、浮雕

立体烫金技术是烫金技术和凹凸压印技术相结合的一种复合技术,也可以看成是“烫金+凹凸”组合工艺,是利用腐蚀或雕刻技术将烫金和压凹凸的图文制作成一个上下配合的阴模凹版和阳模凸版,实现烫金和凹凸压印技术一次完成的工艺过程。

它能够同时完成烫印和压凹凸,减少了加工工序和因套印不准产生的废品量,提高了生产效率和产品质量。产品具有烫金饱满、图文精细、美观、无压凸歪斜的特点。

烫金

五,裱工艺 Mounting:

裱坑:是先将瓦楞原纸加工成瓦楞状,然后用胶黏剂从两面将表层黏合起来,使纸板中层呈空心结构,它具有较高的强度、挺度、硬度、耐压、耐破、延伸性及弹性等。

对裱:是两张纸张底部对裱,底纸过胶水,经过压印后,两张纸张牢粘在一起的一种工艺。

多层裱纸:为了增加产品的厚度、韧性、保温、避光、防露等功能,将两张或两张以上的承印物黏合在一起的工艺过程。

在工程设计对裱产品时,过胶水面材料克重尽量起过 300g,表面(过自动裱飞达的)纸张要超过单铜 190g,白板 250g 以上,若低于上述克重,则只能改用手裱,且过胶水面尽量有表面处理,避免粘花和磨花。

对裱

六,植绒 Flocking,金葱 Glittering:

为了显示产品更为高端,有些产品设计会加入金葱或者植绒,也就是将纸上刷层胶,在上面粘贴上金粉,或者类似绒毛的东西。

植绒

金葱

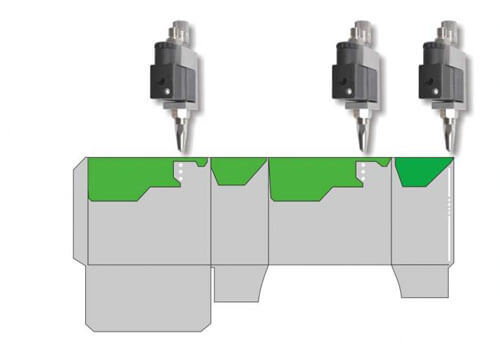

七,模切 die cutting

模切也叫啤,广东的发音为“鳖”,就是模切的意思。利用钢刀、钢线排列成模板,在压力作用下将印刷品加工成所要求的形状。

适用于以 157g 以上的纸为原材料的产品,如不干胶、商标、礼盒、相关印刷艺术品等

需要注意的是,压痕,打孔和点断是同一道工序,整个模切板会分成模切刀,压痕导,点断刀,这个就和包装设计的制图有关了。

刀模版

八,糊盒 Pasting:

糊盒,现在很多已经用机械操作,小作坊可能还是通过人工操作糊盒步骤。糊盒是包装盒加工的最后一道工序,是将印刷好、模切成型的纸板折叠成型并粘好糊口。

机器糊盒的胶头

我们常用的印后工艺就这些了,还有些特殊的大家有兴趣可以自己去了解,这里就不多说了,毕竟不是做包装的。

本站所有文章除注明“转载”的文章之外,均为原创。未经本站允许,请勿随意转载或用作任何商业用途,否则依法追究侵权者法律责任的权利。

料网 - 外贸老鸟之路

料网 - 外贸老鸟之路

该评论为私密评论